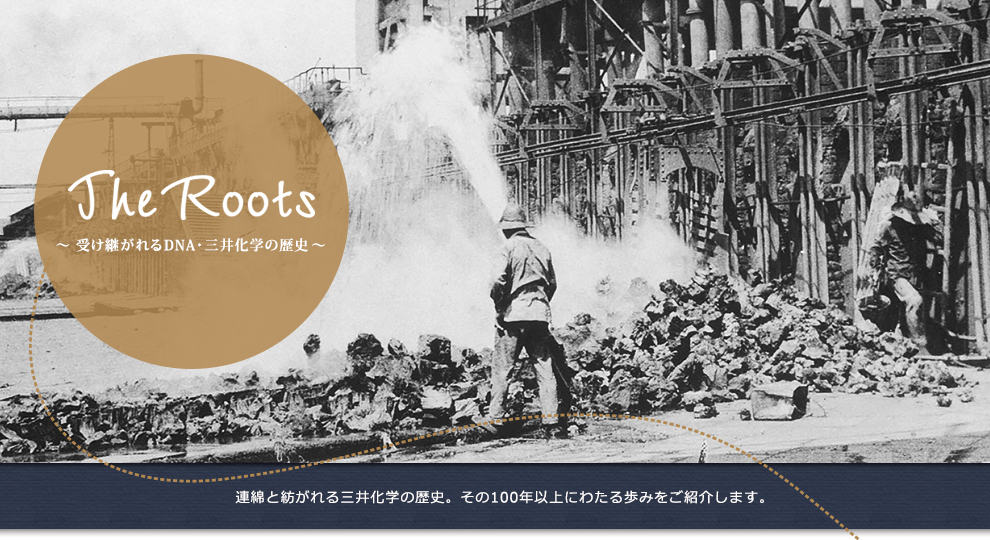

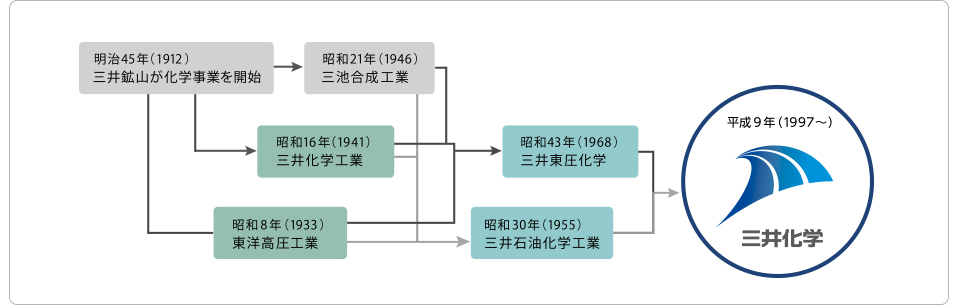

明治45年、三井鉱山の石炭化学事業を発端に様々な化学事業に取り組み、

現在の三井化学に至るまで複数の会社が誕生、合併してきました。

石炭化学は、大牟田で産声を上げた明治45年(1912)から、石油化学に移行する昭和30年代中頃まで、三井の化学事業の基盤でした。化学事業の中核だった合成染料のインジゴと、合成アンモニアの歴史を追っていきます。

-

薪や木炭に代わる熱エネルギー源として、19世紀から20世紀前半にかけて産業の発展に大きく貢献した石炭ですが、化学工業の発展においても重要な役割を果たしました。石炭を高温で乾留すると、コークスと石炭ガスが得られ、副産物としてコールタールが残ります。このコールタールを使って染料の原料になる「アニリン」を抽出したのが石炭化学の始まりです。以降、合成アンモニア、プラスチック、溶媒のベンゼンやトルエンなど、化学工業の基盤となる製品が石炭から生まれました。

-

三井鉱山三池染料工業所焦煤工場(大正15年・1926)

写真右のコッパース式コークス炉から出る石炭を水で冷却している

三井の石炭化学は、明治45年(1912)に完成した大牟田のコッパース式コークス炉から始まります。同時にコールタール蒸留工場、ガス工場、硫安工場も操業を開始し、このうち硫安工場ではコークス炉ガス中に含まれるアンモニアを回収、硫酸と反応させて硫安を生産します。これが今日の化学事業につながる第一歩でした。さらに、合成染料アリザリンの国産化に成功し、本格的に化学事業を展開。その象徴が「染料の帝王」と呼ばれるインジゴの合成成功です。石炭の利益に支えられていた三井鉱山の事業を大きく変えました。

日本の化学肥料需要が合成硫安に移行していくのに対応して、合成アンモニアや硫安事業に進出、合成メタノールも生産を開始します。合成染料事業と合わせて大牟田工場は一大石炭化学コンビナートを形成するに至りました。

戦時下では、合成染料や硝酸、医薬品などの生産が増加。合成ゴムも企業化し、人造石油事業にも乗り出します。戦後は食料危機への対応から化学肥料の需要が高まり、北海道に工場を建設して尿素の大量生産を行います。

その後、天然ガス化学や石油化学へと基軸がシフトしていくのです。

三井の化学事業の象徴であったインジゴ。生産開始当初から、時代の変化に大きく影響を受けてきました。インジゴ開発の経緯から、その生産の幕を閉じる65年の歴史をみていきましょう。

-

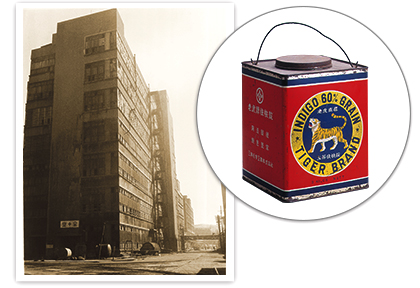

(左)昭和9年(1934)に竣工した工場。大牟田工場では高層の染料工場が

相次いで建設され、人々から「摩天楼が出現した」と言われた。

(右)輸出用のインジゴの缶。「タイガーブランド」の名前で親しまれた。

赤色の合成染料アリザリンの工業化に成功していた三井鉱山にとって、インジゴの研究開発に着目したのは必然でした。

しかし、インジゴの合成には、かなりの研究期間が必要でした。大正2年(1913)から、文献を頼りに自社だけで研究を進めていきました。

「石炭による利益がむざむざ浪費させられる」など批判の声もありましたが、三井の幹部、團琢磨の決意は明確でした。「染料はネクストジェネレーションのものと思っているのだ。だいぶできたようだけれどもなかなか儲かるまでには間がある」。反対論を抑えた末、インジゴは完成。昭和7年(1932)から生産が開始されました。 -

ジーンズで知るインジゴの色見本

(技術研修センター)

インジゴの生産成功は化学事業への評価を一変させ、生産量も飛躍的に伸びていきました。1934年には695tのインジゴを生産し、翌年には中国への輸出を開始、1937年には980tを生産します。

しかし、戦時体制への移行とともに低迷し、1943年の57tを最後に戦前の生産は停止してしまいます。戦後、被災した工場は直ちに復旧されましたが、衣料の多様化などから需要が伸びず、1950〜1960年代は年産300tから400tに止まります。

三井の化学事業を象徴する製品であったインジゴの生産拡大は、70年代のジーンズブームを待たなければなりませんでした。 -

生産開始以来稼働していたインジゴ濃縮釜(平成4年・1992)

1976年から本格的に始まったジーンズブームにより、インジゴの需要が増大します。時代の流れに対応するべく生産設備を増強した結果、年産800tに達し、1981年までには最高1,100t台に増産されました。その後も新しいアルカリ濃縮装置の導入や、スプレードライヤーの設置によって、年産1,450tに拡大します。

しかし、三井の製造方法はドイツに比べて原料費が高いうえ、生産効率が悪く、コスト面でも対抗できませんでした。また、中国でも安価なインジゴを生産する会社が現れて、三井は次第に競争力を失っていきます。そして、平成9年(1997)に生産を停止、平成10年(1998)にインジゴ工場を閉鎖しました。65年におよぶインジゴ生産の歴史はこうして幕を閉じたのです。 -

インジゴ(藍)は世界で最も古い染料の一つです。用途が広いため、あらゆる染料の王者として古来から珍重されてきました。現在はデニムの染料として用いられ、日本では古くから「藍」の名で親しまれてきました。天然のインジゴの原産国はインドで、その名もインドに由来しています。天然インジゴのほとんどは熱帯植物のコマツナギ属から得られますが、現在ではほぼすべてのインジゴが化学合成で作られています。

インジゴを始めとする合成染料に加えて、合成アンモニア・硫安事業を開始したことで、三井は各種化学製品を総合的に生産できる石炭化学コンビナートを完成させました。

合成アンモニアと硫安、そして尿素生産の歴史を辿っていきます。

-

東洋高圧大牟田工業所のアンモニアガス圧縮機

三井鉱山が石炭化学事業として合成アンモニアに進出したのは、昭和3年(1928)。総合商社であった鈴木商店の事業を引き取ったことから始まります。

鈴木商店は大正10年(1921)、クロード法アンモニア合成技術の特許を購入し、大正13年(1924)山口県彦島に工場を建設しました。しかし第一次世界大戦の終結とともに、経営環境が悪化し倒産。三井鉱山は、買い取りを要請され、合成アンモニア・硫安事業への参入に向けた事前調査を経て、昭和4年(1929)に買収。彦島工場(現・下関三井化学)が加わりました。 -

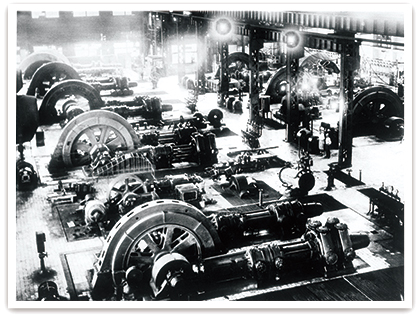

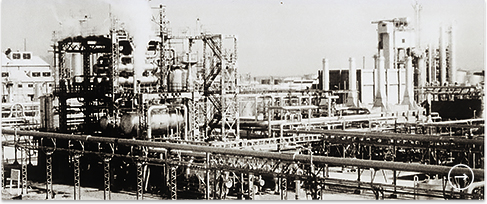

東洋高圧大牟田工業所大浦工場の全景(昭和9年・1934)

東洋高圧の戦後復興を支えた彦島工業所(現・下関三井化学)

インジゴの生産開始前後から硫安の需要が大幅に伸びていたため、昭和8年(1933)、国の産業奨励を受けて東洋高圧工業を設立します。硫安増産のために、原料を効率の良いコークスに転換し、大規模なアンモニアプラントを大牟田のコークス炉に隣接して建設しました。この新工場の設立にあたり、三井鉱山は「わが社のごとき優秀なる製法により安価なる製造原価を保持し得るにおいては、国内供給の余力をもって有利に海外輸出に進出すること決して難事にあらざるべきを信ず」という自信を持った決断でした。

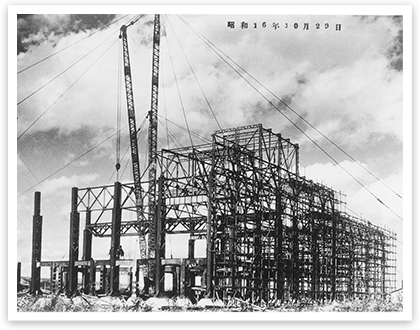

時代はまさに化学肥料の需要が合成硫安中心へと移行し、国産化の条件が整いつつある最中。東洋高圧の設立や、合成アンモニア・硫安事業を担うために設立されていた三池窒素、合成工業の合併などが、石炭化学の総合化、大型化につながっていきました。大牟田の石炭化学コンビナートも隆盛を極めますが、戦時体制のもと、昭和16年(1941)に三井化学工業が発足しました。

-

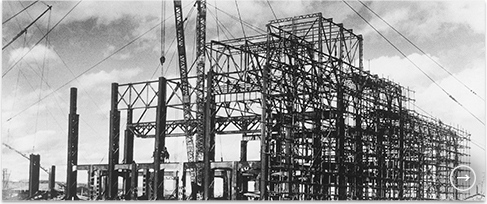

建設中の東洋高圧北海道工業所アンモニア合成工場(昭和16年・1941)

戦後、食料危機打開のために、化学肥料の増産が国策として打ち出されました。そのため硫安の増産が必要でしたが原料の硫酸が不足していたため、アンモニアと炭酸ガスを合成して製造する化学肥料、尿素の量産が望まれました。

そこで東洋高圧は世界初の尿素の大量生産工場を、昭和23年(1948)北海道に完成させます(現・北海道三井化学)。すでに大牟田や彦島では生産を行っていましたが、コストがネックになっていました。その問題も、大量に生産できる設備を整えれば硫安にほぼ匹敵するコストで生産できることが分かったため、北海道工場建設に踏み切りました。さらに大牟田も、製造プロセスなどを改善し、昭和25年(1950)に尿素製造設備を建設。戦災を免れた彦島工場でも苦心の結果、新設備を増強することができ、復興の支えとしての役割を果たします。こうして東洋高圧は、化学肥料の最大手企業として急成長していきました。 -

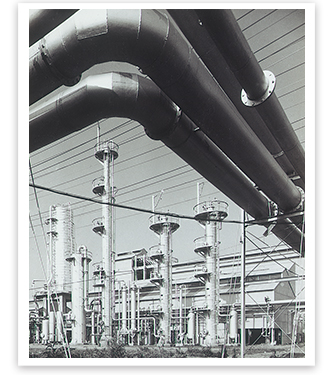

天然ガス化学進出で新設した東洋高圧千葉工業所の

アンモニア工場ガス洗浄塔

戦後復興期にさしかかり、化学肥料のコスト引き下げのために、安価な原料ガス源への転換、肥料形態の変更、設備の大型化などに取り組みます。

世界的にも、石炭・コークスガス化法から、原油・重油ガス化法または天然ガス化法への転換が進んでいる時代です。東洋高圧もその趨勢にならって天然ガス化を進めるべく、千葉県の茂原に新工場の建設を計画(現・茂原分工場)。ガス田開発とともに生産設備の建設を始め、昭和33年(1958)にアンモニア・尿素の生産を開始しました。 -

大阪工場アンモニアプラント

日本の高度成長が続いていた昭和40年代に入ると、設備の大型化が進み、昭和44年(1969)には、アンモニア年産1,000t、尿素年産1,750tのプラントが大阪工業所(現・大阪工場)に完成しました。

昭和36年(1961)に東洋エンジニアリング(株)を設立、尿素技術の輸出を加速していきました。

平成22年(2010)3月現在、三井化学の技術を基盤とする尿素ライセンス技術が、国内外で広く採用されています。

石油化学は、戦後日本の復興と経済成長に不可欠な産業として発展しました。

今回は石油化学を「国産化」、「大型化」に分け、時代とともに発展を遂げてきた三井グループの歩みを紹介します。

-

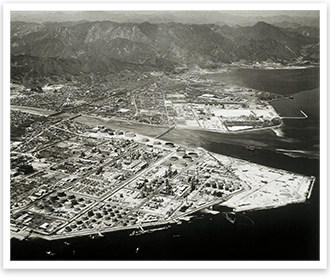

石油化学工業発祥の地

岩国大竹工場全景(昭和37年・1962)

戦後の化学工業は、石炭化学を軸とした化学肥料やソーダなど無機化学品が中心でした。そんな中で、アメリカで発展しつつあった合成樹脂(プラスチック)や合成繊維、合成ゴムなどの石油化学製品が輸入され始め、石油化学への注目が高まります。また、中東での原油発見によって、石炭から石油へのエネルギー革命が進行。国内への石油供給も拡大しつつありました。折しも日本政府は、貿易や資本自由化などの対外開放経済体制への移行を目指していた時期です。国内産業の育成を重要政策として掲げたことで、電気、エレクトロニクス、自動車産業は目覚ましい発展を遂げようとしていました。産業の育成のために、素材原料の国産化は国の施策として進められることになります。

技術の分野では、欧米で進んでいた高分子化学を中心とする技術革新が、本格的に導入され始めていました。石油供給の確立と合わせて、石油化学製品の国産化の条件が整っていきます。

石油化学の事業化のためには、経済性に優れた低コストの原料が必要です。当初は製油所の廃ガスが検討されましたが、日本の製油所が小規模なため、ガスの産出量が少なく、経済的に成り立たないことが分かりました。そこで、ガソリンを精製する際に余剰だったナフサを有効活用することにしました。余った資源の有効活用は、コークス炉から出る副産物を活用した石炭化学の始まりと同じ発想といえるでしょう。他にも化学製品の製造技術や、プラントの建設、コンビナートといった大規模な設備設計には、これまで石炭化学で積み上げてきたノウハウが生かされました。石油化学工業の誕生は、これまでの化学工業の歴史の上に成り立っているのです。 -

石油が化学製品の原料として用いられるようになったのは大正9年(1920)。アメリカのスタンダード・オイル社がプロピレンからイソプロパノールの製造を開始したのが最初といわれています。石油はこれまで化学製品の原料として用いられてきた石炭に比べて液体のため輸送しやすく、コストも低かったため、急速に技術開発が進みました。日本ではナフサ(粗製ガソリン)を原料として使っていますが、中東の産油国やアメリカ・カナダでは、天然ガスや原油採掘時のガスに含まれるエタンを主原料としています。現在では、身の回りにある化学製品のほとんどが石油から作られており、社会の発展に大きく貢献しています。

-

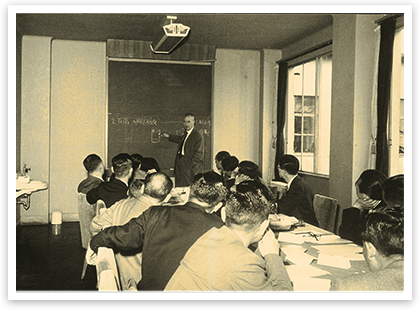

三井化学工業にて、技術説明するチーグラー博士(昭和31年・1956)

三井化学グループの石油化学工業の礎となったのが、チーグラー法ポリエチレンの製造技術です。昭和29年(1954)、三井化学工業の石田健社長は、欧米視察の旅の途中、チーグラー博士を訪問し、この研究と出会いました。石田社長はこの時のことを「全く予期せぬ処に予期せぬ事が持上り候…」と手紙に残しています。

チーグラー法ポリエチレンの原料は、必ずしも高純度のエチレンを必要とせず、かつ非常に高分子量の製品が得られるというもの。将来性に確信を持った石田社長はただちに特許実施権購入を決断し、昭和30年(1955)に、オプション契約を結びました。独占契約金は120万ドル(4億3,200万円)〈昭和30年の国家公務員初任給8,700円/月〉。その後すぐに約100人の研究員を動員、総力を結集して、工業化研究に着手します。そして、昭和31年(1956)から月産10tの試験生産の開始に成功。製造機械および運転方法のノウハウ確立と並行して、市場開拓を進めました。

その後、天然ガス化学や石油化学へと基軸がシフトしていくのです。 -

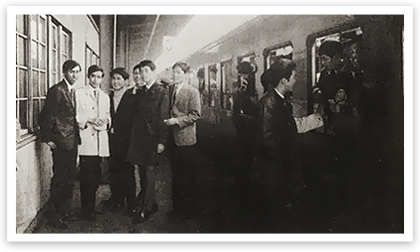

昭和30年(1955)7月1日に行われた創立総会の記念写真

(前列左から3人目が石田社長)

大規模な設備投資が必要な石油化学工業の国産化にあたっては、三井各社単独での推進には限界があったため、計画を一本化する機運が高まっていきます。また、日本政府も産業構造の高度化と国際競争力の強化のために「石油化学育成政策」を決定し、化学系各社の石油化学計画を調整し始めていました。

そうした中、昭和30年(1955)に、三井化学工業、東洋高圧、三池合成、三井鉱山、三井金属鉱業、興亜石油、東洋レーヨン、三井銀行の8社が共同出資して設立したのが三井石油化学工業です。設立後は、岩国旧陸軍燃料廠の31万9,000m2の払い下げを受け、用地を確保。特に海外の技術導入を進めるなど本格的な準備を進めます。そして昭和33年(1958)4月には日本初の総合石油化学コンビナートが完成し、生産が始まりました。会社設立にあたり、三井化学工業から三井石油化学工業へ移った石田健社長は、次のような抱負を語っています。「政府ならびに金融界、関連業界の御指導を得て新企業確立の大任を果たし、もって日本経済の発展に貢献したい」。三井石油化学工業は、日本の石油化学の未来を切り開いていく自負とともに、三井系各社の総力を結集し設立されたのです。

高度経済成長を迎える昭和30年(1955)〜 昭和39年(1964)は、石油化学製品の国産化の時代です。

日本の石油化学の発展において、三井グループで重要な役割を果たした、三井石油化学工業の歩みを中心に追っていきましょう。

-

「ハイゼックス」フィルム

研究が進められていたポリエチレンは、昭和31年(1956)三井化学工業から三井石油化学工業に技術供与されます。その後昭和33年(1958)、ついに「ハイゼックス」という名で販売が開始されました。「ハイゼックス」の事業体制は、三井石油化学工業が生産を行い、三井化学工業が販売するというもの。これは、三井化学工業がポリエチレンの生産開始前から、市場調査や生産販売の総合計画立案を行っており、グループ内で生産と販売を分業することで事業展開を有利にするためです。販売開始当初こそ販売数量は月産150〜200tの低水準でしたが、昭和33年の「フラフープ・ブーム」によって火が付き、同年11月にはフル稼働(月産1,259t)に達しました。当時は「ハイゼックス」の他にも、三井グループそれぞれが各社と協力し合って事業を展開していました。

-

日本初のエチレンプラント・岩国大竹工場(昭和33年・1958)

大竹地区コンビナート竣工を祝う(国道2号線より工場を望む)

日本の石油化学製品の需要はますます高まっていきます。昭和34年(1959)、7月には池田内閣が発足し12月には「所得倍増計画」を決定、高度成長に拍車がかかりました。

政府は「国際価格水準での生産」を前提に、石油化学工業の設備大型化を推進します。

三井石油化学工業も、岩国工場(現・岩国大竹工場)の規模拡大をねらい第二期計画をスタート。従来の岩国地区だけでは敷地に限界があったため、エチレンと新規プロジェクトの各プラントは、小瀬川を挟んで隣接した大竹地区に設置することになりました。昭和36年(1961)から工事が開始され、昭和37〜38年(1962〜1963)にかけて完成。総面積は約92万4,000m2におよびました。続けて、急増する需要に合わせて、第三期計画となる工場合理化計画も始まります。

こうして、石油化学工業は国産化の時代から大型化の時代へと歩みを進めていきました。

![]()

石油化学は日本の化学工業の推進力としての地位を確立しました。設備規模が次々と大型化され、国内需要は成熟期を迎えます。

この時代に新工場として歩み始めた、千葉と大阪での動きを中心に取り上げます。

-

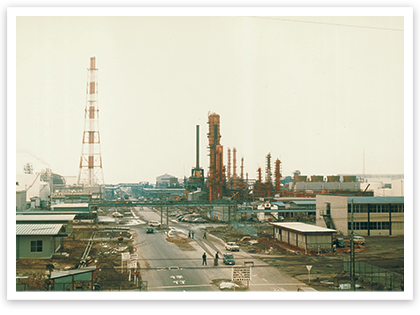

千葉工場全景(昭和45年・1970)

岩国より千葉要員の出発(昭和41年・1966)

昭和39〜40年(1964〜1965)の不況下にあっても、依然として日本の石油化学工業の設備投資意欲は旺盛でした。三井石油化学工業も、岩国大竹工場のみではこれ以上プラントを建設する余地がないことから、千葉への進出を計画します。最大の消費地、東京に近い千葉は、市場性からいって重要な意義をもっていました。

そして、京葉工業地帯造成整備計画の一環として、千葉県五井・姉崎・袖ケ浦地区で建設がスタート。三井石油化学工業も参加することになりました。埋立てや造成、土建工事、プラント建設を経て、昭和42年(1967)に千葉工場が完成します(現・市原工場)。

千葉工場のレイアウトは整然とした機能的なもので、原料や製品の流れや将来の増設も考慮されました。プラントのほとんどに岩国大竹工場の経験とノウハウが生かされ、エチレンプラントは当時の日本で最大規模の年産12万t。最初からポリオレフィンの量産工場として建設されたことが千葉工場の大きな特色です。また公害防止についても、排水系統をオイリーとノンオイリーの2系統とし総合オイルセパレーターでチェックを行うなど、環境面の配慮がされていました。 -

大阪での石油化学コンビナートが本格稼働(昭和45年・1970)

三井グループとして、関東で千葉工場の計画が進む中、関西では東洋高圧が大阪湾臨海工業地帯の堺地区にて、石油化学計画を検討していました。計画は昭和38年(1963)より本格化され、関西地区での石油化学製品のシェアを獲得すべく、通称「プレ堺計画」として固まっていきます。そして、昭和39年(1964)には大阪工業所(現・大阪工場)が発足しました。

この時期、各社が関西地区での新計画を検討しています。東洋高圧のプレ堺計画とは別に、東洋高圧、三井化学工業、ゼネラル石油などが連携し、エチレン年産10万t設備を中心に誘導品を企業化する計画を政府に提出します。さらにこの他にも、関西地区の企業を中心に設立された関西石油化学の計画もあり、混戦となっていました。そこで政府は、合理化や規模の拡大の観点から、それらの計画を統合一本化するよう指示。関係各社との調整の末、昭和40年(1965)に東洋高圧と三井化学工業、関西石油化学が出資した大阪石油化学が設立されたのです。 -

建設中の泉北石油化学コンビナート(昭和45年頃・1970)

大阪石油化学の計画(泉北石油化学計画)において主導的な役割を果たすことになっていた三井化学工業の業績が、昭和40年(1965)の不況のあおりを受けて悪化します。設備の大型化が進む中で、三井グループとして石油化学事業を展開していくにあたり、三井化学工業の再建は不可欠でした。また、政府は新たにエチレン年産30万t基準を決定したため、大阪石油化学での10万t計画を根本的に見直すことになりました。新たな基準に見合う誘導品を企業化するには膨大な投資が必要になり、ますます企業規模の拡大が求められます。こうした情勢に対して昭和42年(1967)、東洋高圧と三井化学工業の合併が合意されます。こうして昭和43年(1968)10月1日、三井東圧化学が誕生します。従来アンモニアを中心とした技術を培ってきた化学会社が石油化学事業も取り込み、日本有数の総合化学企業として新たにスタートしたのです。

昭和33年(1958)、岩国で年産2万tから始まった三井グループのエチレン生産能力は、15年後の昭和48年(1973)までに、岩国・千葉(浮島石化含む)・大阪を合わせて年産73万tと飛躍的に拡大しました。