メガネをより軽く、強く、見やすく。

MR™はアイケアの進化を支え続ける

高屈折率のデファクトスタンダード・ブランドです。

メガネレンズに求められる特性は透明度、安全性、耐久性、屈折率など数々あり、

そのいずれもがバランスよく調和された革新的な材料の出現が待たれていました。

MR™はチオウレタン系樹脂という他にない材料を採用することで従来の樹脂には無い特性を実現。

世界のメガネレンズに、こぞって採用されるに至っています。

レンズをお取り扱いの際には、

パッケージやエンベロープに

MR™商標の記載を確認するか、

納品業者様にMR™製かを

確認いただくことをおすすめします。

MR™の特性

薄くて、軽い

度数が高いレンズほど厚みと重さが増すものですが、高屈折率レンズ材料の開発によって薄くてより軽いメガネレンズが可能になりました。

高度数のレンズでも厚みが気にならず、装用感も軽快です。

割れにくく、安全

粘りのあるチオウレタン系樹脂が、薄くても衝撃に強いメガネレンズを可能にしました。

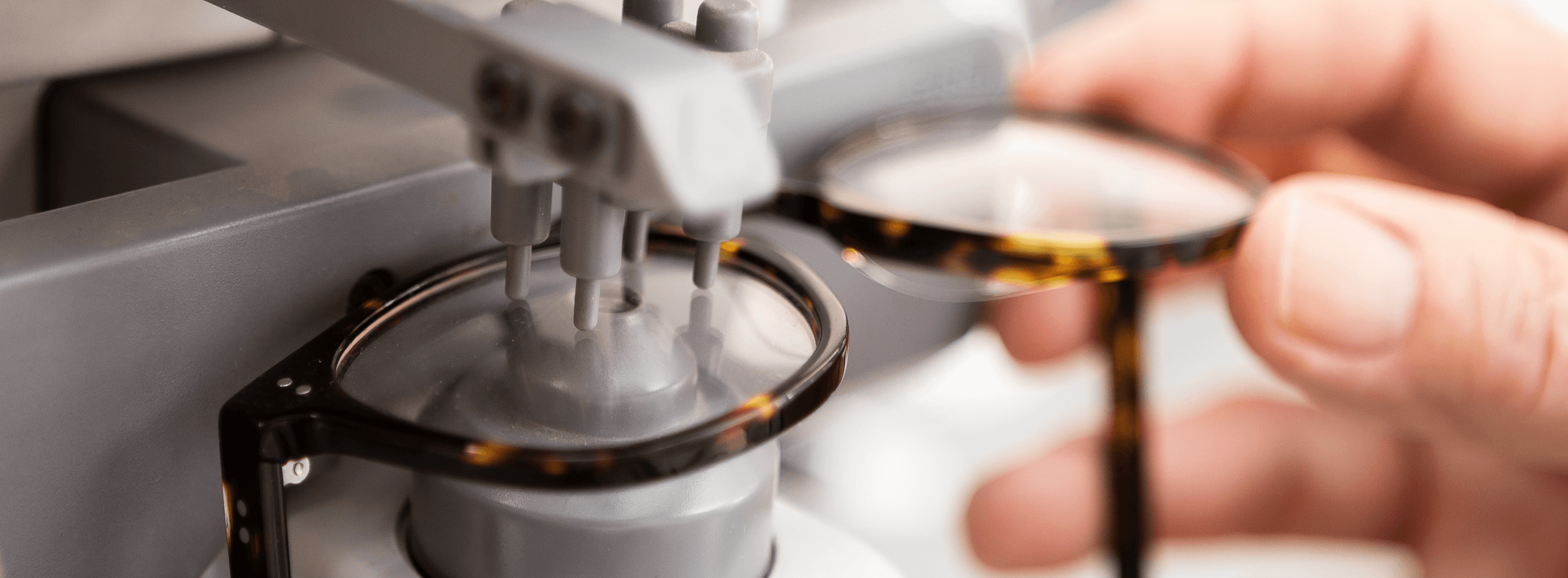

フレームレスやツーポイントなどのデザインでも割れや欠けが出にくく、安心です。

メガネをつくる際に、さまざまなデザインに加工しやすいメリットもあります。

美しさが長持ち

耐候性に優れ、経年によるレンズの変色があまり見られません。

また、表面のコーティング材との密着性が高いため、長期間の使用でも剥がれにくいです。

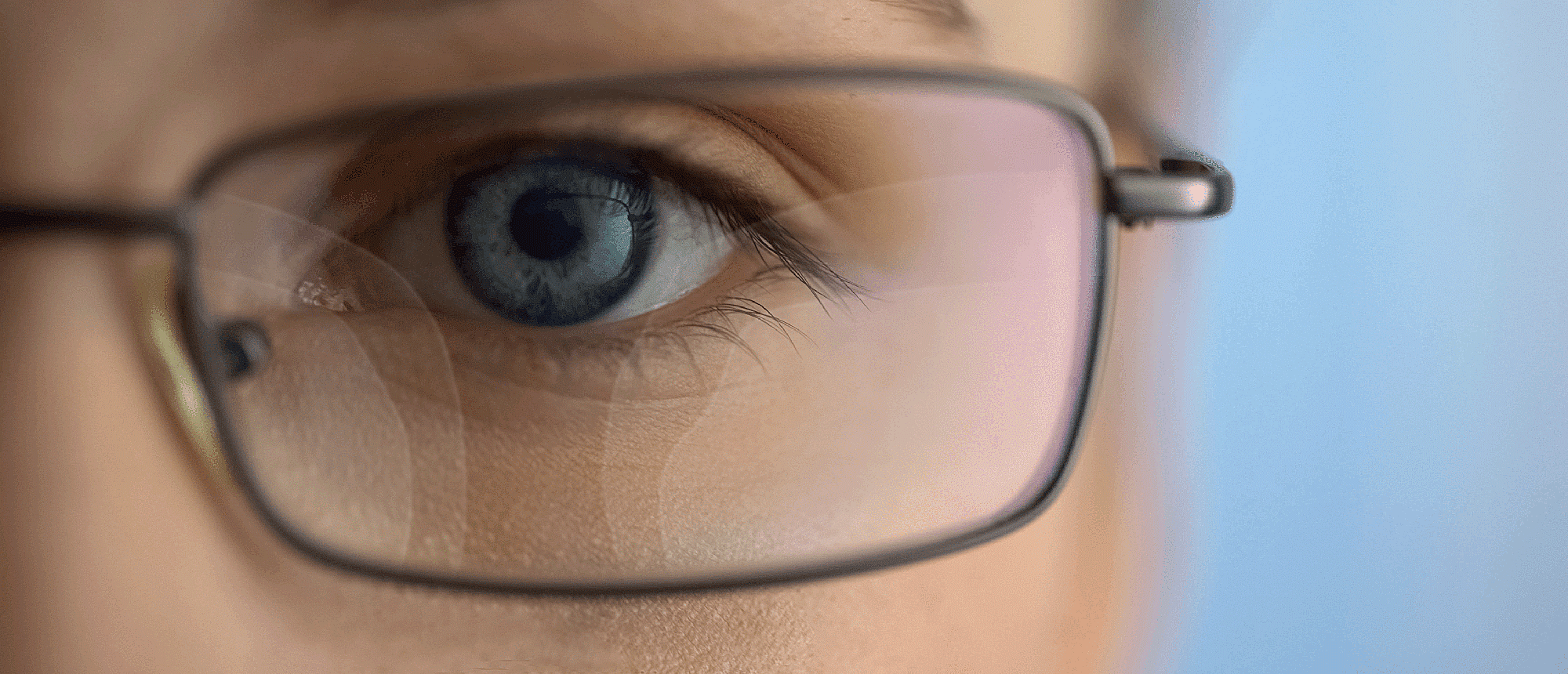

視界がクリア

レンズの度数が高くなると、レンズを通る光がプリズム効果により分散し(色収差)視界に色にじみが発生することがあります。

MR-8™のようなアッベ数*の高いレンズ材料は色にじみがより少なく抑えられます。

*アッベ数とは色収差の少なさを示す値です。

MR™でメガネレンズは、さらに上へ

高精度なレンズ設計が可能に

チオウレタン系材料のMR™は加工性が高いため、正確な設計が要求されるレンズ設計に適しています。

MR™に適したレンズ

累進レンズ

度数が1つしかない単焦点レンズに対し、遠近両用レンズに採用されているものが累進レンズ。

老眼のため遠距離も近距離も見にくくなった場合に、ひとつのメガネで快適に焦点を合わせることができます。

非球面レンズ

一般的な球面のレンズは視界の周辺部に歪みが生じやすいデメリットがあります。

特殊なカーブ面を施すことでこの歪みを軽減したのが非球面レンズです。

高機能レンズがつくりやすく

独自のモノマー重合によって製造されるMR™は、特殊色素などを練り込むことで特定の波長の光の吸収や調光などの機能付与が可能。また、コーティング材やフィルムとの相性が良好なため、高機能の偏光レンズなどもつくりやすい材料です。

MR™ベースの機能性レンズ材料

MR™を採用しているレンズメーカー

下記をはじめとする世界各国のメーカーによって生産されています。