環境保全

GHG・エネルギー

三井化学グループは、気候変動対応方針において製造における脱炭素化を掲げ、GHG排出量およびエネルギー消費量の削減に努めています。

* 気候変動に関する情報はこちらにも掲載しています。

GHG排出量、エネルギー消費量

三井化学グループは、深刻化する環境問題とグローバルな脱炭素への要請の高まりを受け、2020年11月に2050年カーボンニュートラル宣言を発表し、さらなるGHG排出削減量の拡大と加速を目指し、2021年6月に「グループグローバルのGHG排出量を2030年度までに40%削減する(2013年度比)」というグループ目標を設定しました。この目標達成に向け、原燃料の低炭素化、省エネルギーの推進、再生可能エネルギーへの転換プロセス革新技術の創出等に積極的に取り組み、脱炭素社会の実現に努めていきます。

なお2007年度以降三井化学では、省エネルギーによるGHG排出量削減目標を設定し、段階的な熱回収の強化や精製工程の効率化等、工場の徹底した省エネ活動を継続しています。2022年度は目標(前年度比2万t以上削減)を上回る2.8万tの削減を達成しました。

GHG排出量削減率(Scope1+2)

* 2013年度比

三井化学グループの2022年度のGHG排出量(Scope1, 2)は、需要の低下に伴うプラント稼働率の低下により、2021年度に比べて減少しました。エネルギー消費については、エネルギー原単位5年平均低減率1%以上を目標としていましたが、2022年度は様々な省エネルギー施策に取り組んだものの、低稼働によるエネルギー原単位の悪化を打ち消すことが出来ず、2022年度は0.7%上昇しました。今後も省エネ法の努力目標である5年平均低減率1%以上の達成を目指しますが、5年平均低減率では基準年が移動し、長期的な低減努力を評価することが難しいため、省エネ法のベンチマーク目標(エチレン等製造設備におけるエチレン等の生産量当たりのエネルギー使用量11.9GJ/t以下)や2009年度を基準としたエネルギー消費原単位92%以下を参考指標として省エネルギーに取り組んでいきます。

さらに、原材料購入から顧客での使用、廃棄までのサプライチェーン全体でのGHG排出量を把握するため、自社の事業・生産活動にともなう排出であるScope1、2とあわせて、間接的な排出であるScope3についても算出しています。

GHG排出量(Scope1、2)

エネルギー消費量

* 国内関係会社の集計範囲:連結子会社

* 海外関係会社の集計範囲:連結子会社。ただし、エネルギー消費量より日本の「地球温暖化対策の推進に関する法律」に準拠してGHG排出量を算定

* GHG排出量の計算に用いたガスは、CO2、CH4、N2O、HFC、PFC、SF6、NF3

GHG排出量(Scope3)(三井化学)

GHG排出量(Scope3)の内訳(2021年度、三井化学)

| カテゴリー | 排出量 (千t CO2eq / 年) |

|---|---|

| 01:購入した製品・サービス | 4,603 |

| 02:資本財 | 116 |

| 03:Scope1,2に含まれない燃料及びエネルギー関連活動 | 265 |

| 04:輸送・配送(上流) | 52 |

| 05:事業から出る廃棄物 | 49 |

| 06:出張 | 1 |

| 07:雇用者の通勤 | 5 |

| 08:リース資産(上流) | 1 |

| 11:販売した製品の使用 | 2,749 |

| 12:販売した製品の廃棄 | 2,297 |

| 15:投資 | 672 |

| 計 | 10,808 |

【算定方法】

環境省・経産省「サプライチェーンを通じた温室効果ガス排出量算定に関する基本ガイドライン Ver2.4」および環境省・経産省「サプライチェーンを通じた組織の温室効果ガス排出等の算定のための排出原単位データベース Ver3.2」に基づき、IDEA、温対法算定・報告・公表制度における排出係数、環境省作成排出原単位等を使用しました。

高効率ガスタービンによる自家発電

三井化学は、大阪工場に高効率ガスタービン発電システムを設置し、2020年12月より営業運転を開始しました。本件は、経済産業省の「平成30年度省エネルギー投資促進に向けた支援補助金(エネルギー使用合理化等事業者支援事業)」に採択され、Daigasエナジー株式会社と共同で実施しています。

本システムの稼働により、当社大阪工場の自家発電比率が向上するとともに、ガスタービン発電設備から発生する高温排ガスをエチレンプラントのナフサ分解炉の燃焼用空気として利用することで、分解炉の使用燃料を削減します。これにより、大阪工場から排出されるCO2が年間で約7万トン削減できます(2016年度比)。

LNG冷熱を利用した省エネルギープロセス

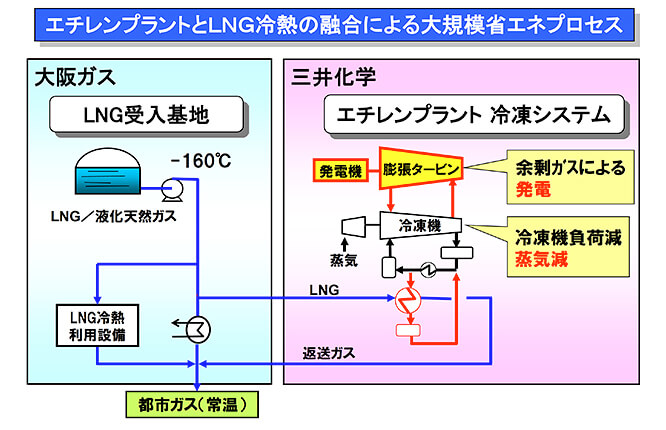

三井化学および関係会社の大阪石油化学(OPC)は、大阪ガス株式会社と共同で、エチレンプラントにおいてLNG冷熱を利用した省エネプロセスを導入しています。このプロセスは、エチレンプラントにおいて世界で初めて大規模にLNG冷熱を利用した省エネルギープロセスとして2010年10月から運用しています。

LNG(液化天然ガス)は、輸送、保管のために、気体である天然ガスを超低温(-160℃)に冷却することによって液体にしたもので、蒸発させて天然ガスに戻る際に周囲から熱を奪うことで冷却する能力(冷熱)を有しています。当社大阪工場内にあるOPCのエチレンプラントでは、ナフサ(粗製ガソリン)等を高温で熱分解した後、分解ガスを冷却することによりエチレン、プロピレンなどの基礎原料を分離精製しています。当社大阪工場に隣接する大阪ガス泉北製造所より、-160℃のLNGをOPCエチレンプラントに受け入れ、LNGが保有する冷熱を効率的に回収利用することにより、大幅なCO2削減を実現しました。

CO2固定化技術

CO2固定化技術

三井化学は、財団法人地球環境産業技術研究機構(RITE)の「CO2固定化プロジェクト(NEDO委託事業)」に参画し、共同研究成果としてメタノール合成の高活性触媒を開発しました。高活性触媒の改良を進め、2009年に当社大阪工場内で、CO2固定化技術のパイロット実証検証を行いました。これはメタノール換算100t/年の規模で、工場内から排出されたCO2を水素によりメタノールに変換する実証検証です。メタノールへの転換率および触媒ライフについて確認を行い、プロセスデータを含む各種データを取得し、技術パッケージ化も実施しました。水素源の確保やコストに課題があり実用化に至っていませんが、世界が目指す低炭素社会の実現に大きく貢献する技術であると考えています。